素肌にまとって眠りたいほど、気持ちのいい素材の秘密。

そのひとつは、

「ミッドエアーという空気の力で糸を形成する

特殊な機械で、

わざとかための糸をつくっているからなんです」

と教えてくれる、第一紡績さん。

こんなにやわらかいのに、かための糸で作られている‥‥?

そもそも「糸をつくる」「布をつくる」とは、

いったいどのような作業なのでしょうか。

せっかくご一緒させていただく機会ですから、

熊本にある第一紡績株式会社さんの工場に

見学に行かせていただくことにしました。

向かったのは、お父さんがマンションの管理人で、

ご自分はペットボトルのフタを集めていた

ほぼ日の塾4期生のライター中前結花さんです。

ちえちひろさんのイラストといっしょに

おたのしみください。

前編・後編の2回にわけて

おとどけします。

前編を見る>

約2週間をかけて「糸」が出来上がる、

その工程を順に見せてもらった。

そして、その「糸」が今度は「布」に生まれ変わる。

その様子も覚えている限り、わからないなりにまとめてみるけれど、

「布をつくる」とは、大まかに言うとこんな流れだ。

いつだか『ドラえもん』に出てきた「未来の駅」のような、

かっこいい機械で編まれていく。

<高本さん>

「未来の駅」を調べてみたのですが、

わかりませんでした…(笑)。

この機械には、40本の糸がセッティングされています。

下の輪っかの中で、どんどん編まれていきます。

速いもので1分間に25~30回転するんです。

まるでお餅つきで餅をこねるときのようなスピードで、

問題のある箇所に印をつける!

<高本さん>

早いですよね(笑)。

1メートルちょっとの範囲を目で見て、

傷や、変なところを見つけると、止めるんですが、

慣れるとパッと見て、

そこだけが輝いて見えるんだそうです。

1ロール30~40メートルで、

5分くらいものすごく集中して見ます。

最終確認は、

やはり「人の手」「人の目」でおこなわれる。

30秒以上ものごとに集中できないわたしは、

その作業の素早さに驚かされつつ、

惚れ惚れとうらやましくなってしまう。

すでに白く見えるのに、さらに「漂白」をするらしい。

「もう白いのに」と言ってしまった。

<高本さん>

綿には植物性の油がもともとついていたり、

これまでの工程でついてしまった

少量の機械油を漂白して一度きれいにするんです。

それをしないと、染色したときに、

ムラになってしまう。

きれいな色に染めるための、準備です。

お化粧の下地みたいなものでしょうかね。

なるほど、お化粧の下地はとても大事だ。

大きな寸胴がいくつも並び、

その中で染料がぐつぐつとしていた。「魔女の鍋」だ。

<高本さん>

染料を混ぜているところです(笑)。

これと一緒に機械に入れて、染めて、すすいで、

乾燥機に入れて、使うための形にセットしたら、

もう完成です!

くるくると回したり、測ったり。厳しい目がキラリと光っていた。

<高本さん>

ここでは、家庭にある洗濯機で洗って問題ないか、

実際に洗ったり、乾かしたり。

どれくらい縮むのか、どれくらい洗うと

色落ちしてしまうのか、などチェックしています。

設備は、テスト機関にあるものと同じものを

自社でそろえています。

「問題のないものとして届ける責任があるから」

というスタッフの方の言葉。

どの工程のスタッフにも、

そして機械にも「持ち場を守る」という気骨を感じた。

無駄をするともったいないから、それぞれの大きさに上手に切る。

<高本さん>

機械でカットする工場も多いですが、

うちでは手作業で切っています。

余分な端切れが出ないよう、

うまくテトリスのようにパーツを組み合わせて

配置するのもテクニック。

丁寧に作っている布を、

捨ててしまうのはもったいないので。

ふつうのTシャツやカットソーであれば、

1着分はだいたい1メートルでおさまるんですよ。

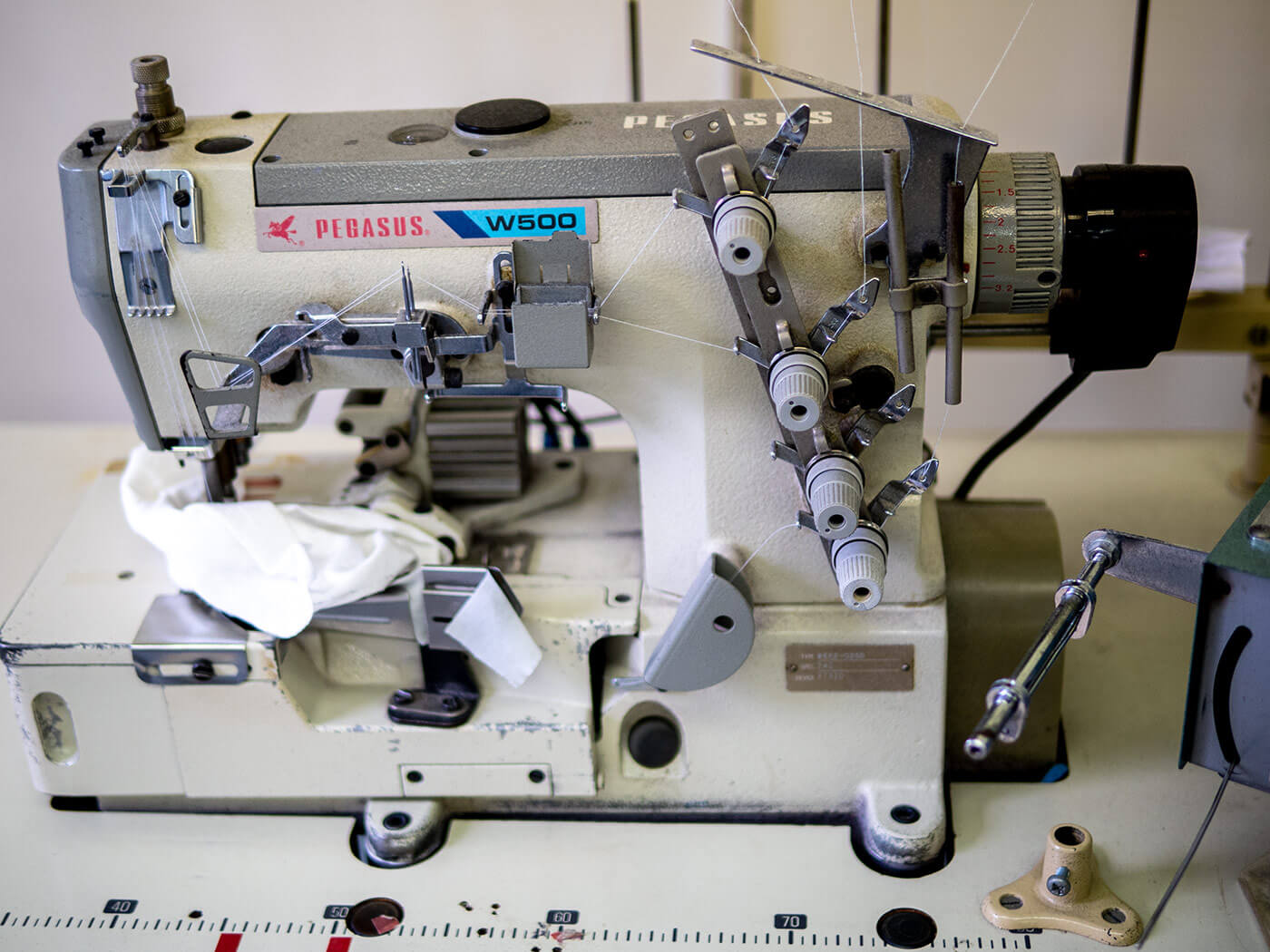

職人技で縫い上げる。

実際に縫わせてもらったけれど、ちっともうまくいかない!

<高本さん>

1着ずつ、各パーツごとに使うミシンがちがうので、

ミシンがたくさん並んでいます。

その都度、並べ替えてラインを組むんです。

うちでは1人が移動しながら2,3台受け持ってやっています。

ミシンを踏ませてもらったときの恐ろしさは、

教習所で実車研修を受けているときとよく似ていた。

踏むと同時に走り出し、とにかくいっぱいいっぱいで

即座に自分でストップすることすらままならない。

卒業以来、1度もハンドルを握っていない

スーパーペーパードライバーには、

難易度の高い作業であった。とても怖かった。

なんだか、見返すと、わたしの取材メモはどれも小学生のようだ‥‥。

(高本さん、ご説明ありがとうございました!)

改めて、思うのは。

すべて工程において驚かされるのは、

本当に何度も何度も“繰り返す”ということだった。

梳かす作業、揃える作業、洗う作業、

どれをとっても、

それぞれ1つの機械ではとうてい完結しない。

いくつもの機械を通り、最初は荒く大胆に、

そして徐々に繊細な作業へと移り、

何度も何度も繰り返すことで、

その品質が保たれているのだ。

そして何より感心させられたのは、

動き続ける機械たちの真面目さ、立派さ。

その器用な動きはもちろんのこと、

すべてがなるべく人の手を煩わせないように設計されており、

糸切れなどのトラブルには、

なんと自分で気づいて自分で対処すると言う。

救急車で運ばれるまで

自らの体調不良にまったく気づけないわたしは、

頭が下がる想いだった。

どれもこれも眩しく見える。かっこいい。

そして、そんな機械と向き合う人たちもまた、

真面目で立派だった。

これだけの数の機械を大元で管理し、

最終工程は常に「人間の目」で

厳しくチェックしている。

その技にも魅せられた。

たとえば肌着の袖や胴回りのような

「筒状の部分」を仕上げる仕事。

ミシンを使って手作業でおこなわれる工程だ。

これは、触らせてもらって

はじめてわかることだけれど本当に本当に難しい。

そしてそれは、失敗すれば一目瞭然なのだ。

だけどわたしたちは、

普段そんな匠の仕事には気づきもしない。

それこそが、当たり前のように

高い品質が保たれ続けていることの証なんだろう。

培われた職人さんたちの技術にも、

やっぱり頭が下がってしまうのだった。

工場の方々に、

「なにがいちばん面倒くさいですか?」と訪ねてみた。

聞くと「それは、掃除だ」と言う。

ーー

「そうか、毛やゴミが本当にたくさん出ますもんね」

高本さん

「そう、それに品種替えもありますから、

他の繊維が混じっちゃいけないし。

機械自体のためにも、

すベての機械の中や梳かした綿花を入れる筒は

掃除が欠かせないんですよ」

立派な機械を支えて守っているのも、

やはり人の手であった。

5時間以上をかけて、巡らせてもらった工場。

その仕事は一貫してコツコツとしている。

人もコツコツ、機械もコツコツ。

時間をかけてつくられたこの糸や布は、

本当に無限の可能性を秘めていて、

ここを出たあとは、

想像をはるかに超えて、いろんなものになる。

なんにでもなれる。

幼稚園の庭でたのしそうに遊ぶ、

幼い子たちを眩しく思う気持ちを思い出していた。

元をたどれば、たくさんのものが、

このようにして生まれた糸で織り成されているのだ。

そして、ここでの仕事は、

繰り返しの作業のように見えても

決して同じ繰り返しではない。

それぞれの用途に適したものを追求し、

日々いくつもの素材が開発されていく。

そして、長く愛されるため、

その質もどんどん向上させねばならない。

そんな人や機械のコツコツとした努力に、

綿花から生まれる「糸」はとても一生懸命に応えている。

真面目な親を持って、

「糸」もまたとても真面目だと思った。

今回のきっかけにもなった、

この工場で生まれた「ストレッチ裏起毛」という素材。

空気の力で糸を形成する、という特殊な機械で、

わざと通常よりもかための糸をつくり、

それをパイル状に編むのだそうだ。

根元から立ち上げて空気をふくませ、

さらに起毛をかけることで、

ふわふわとやわらかで

あたたたかい生地が完成したと言う。

縦横ななめ360度伸び縮みするのは、

ストレッチ性のある

極細の糸が加えられているおかげだそう。

紡績から縫製までを

自社で一貫しておこなうことのメリットについて、

最後に車の中で高本さんに尋ねてみた。

「生産スピードが速くなるのですか?」

「各セクションの仕事への理解が深いことですか?」

だけど、答えは「△(さんかく)」。

最大の利点は、

今回のように新たな素材を開発するときに

発揮されるのだそうだ。

高本さん

「新しい素材を1から開発するときは、

どんな糸をつくろうか、どんな編み方にしようか、

という相談からはじまりますし、

分量を変えてみようだとか、

やっぱり糸の強度を変えてみようか、

だとか試行錯誤がつきものなんです。

それぞれの企業に相談するよりも、

それを自社で話し合って一緒にすすめられる、

というのがいちばんのいいところですね」

なるほどなあ、と思った。

決まった素材の生産さえ気が遠くなるような

丁寧で地道な作業だったけれど、

新しいものを開発するとなると、

また違った気の遠くなるようなステップが

たくさん待ち受けているのだろう。

それを自社の仲間と協力しあえる、

というのはとても大きい。

工場を出てほぼ日スタッフの方と別れ、

その晩は福岡に泊まった。

翌朝、明太子のごはんをお腹いっぱい食べて、

空港に向かう。

雨もすっかり止んでしまったから暑いばかりで、

「まいったなあ」と無意識に

しかめ顔になっていることに気づくけれど、

「今日の工場はどんなに暑いんだろうか」

とそっと想像してみて、

「ずいぶん甘ったれていた」と申し訳のない気持ちになった。

こうして汗を拭うハンカチも糸からできているのだ。

福岡空港から飛び立った。

恥ずかしいけれど、実はこんな歳になって、

ひとりで飛行機に乗るのははじめてのことで、

興奮気味であまり眠れなかった。

取材のメモを見返すことにする。

「ドラえもん」だとか「ソーメン」という文字に混じって、

「見習おう」と書いていた。

そうだそうだ、帰ったらまた

コツコツやらねばならないと思った。

イヤホンを突っ込んで再生すると、また中島みゆきだ。

「織りなす布は いつか誰かをー」

まだまだこんなに暑いというのに、

あんなに苦手だったスウェットに、もう腕を通すことを想像していた。

<おしまい>

illustration:ちえちひろ