※この記事の取材は2015年におこなったものです。

▲まだ、冬の雪深い日、取材に伺いました。

木工業が盛んな山形県天童市にある、家具メーカー。

1940年の創業当時には、軍で使用する弾薬箱や、

基地におとりとして置いておく

戦闘機を木工で作ったり(!)していました。

戦後には、ちゃぶ台や戸棚などの家財道具を

作っていたそうです。

その後、1947年からは、北欧でうまれた成形合板という

手法を日本でいち早く取り入れ、

じょうぶで、長くいっしょに暮らすことができる家具を

今でもつくり続けています。

イスに座った時に、無意識で手に触れる裏側まで、

なめらかな手ざわりになるように、

職人さんがひとつひとつていねいに作っています。

▲天童木工の工場には、会社の歴史を紹介するパネルや、歴代の家具が展示されていました。

▲ショールームもあります

▲上から見える作業現場。広い工場は、「組立班」「成形・接着班」など、工程ごとに分かれています。

一般的に、家具に使われる木は、

ブナやナラなどの広葉樹ですが、

天童木工が現在、力を入れて取り組んでいるのは、

日本に増えすぎてしまった針葉樹である

スギを使った家具。

スギは日本に古来よりある品種で、どんどん育ち、

生産性が高く、日本全国で植林が推奨されてきましたが、

使わなければ、増えるいっぽう。

現在は、国の面積の約12%がスギ林。

スギの使い道として、天童木工は研究を重ねて、

スライスしたスギを圧縮してから、

合板にすることにより、

強度を得る、というやり方に行き着いたそうです。

ほぼ日のティーテーブル

天童木工バージョンは

こんなふうに作られています。

洗浄

屋外にある五右衛門風呂のような熱いお湯で、

煮沸して、やわらかくします。

▲燃料は、木を切るときに出た、端(木っ端と呼ぶそうです)を、燃やして、

有効活用しているそうです。

単板製作

製材し、乾燥した木材を

厚さ1~1.5mmにスライス。

▲角材を機械に通すと。

▲かんなのように、スライスされた板が、

下から出てきます。

▲かなり薄い!

接着

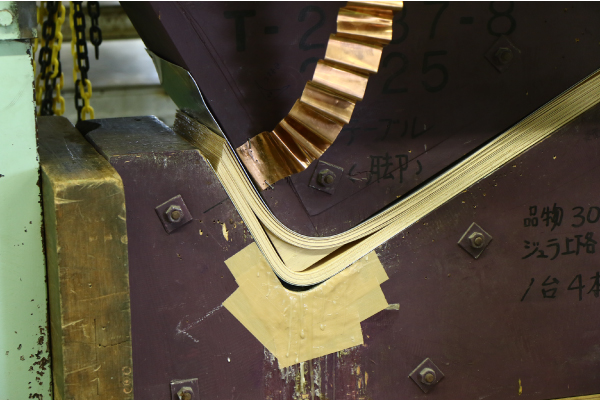

スライスして出来た単板に接着剤を塗り、重ねあわせる。

▲機械に通して、単板の両面に接着剤を塗ります。

成形

(今回のティーテーブルでは、この工程はありません)

重ねあわせた単板を型に入れて

加圧成形し、熱を加えて接着剤を硬化させる。

▲ゆっくり型が近づいてきて。

▲型ではさんで曲げて、熱でかためます。

加工

ティーテーブルの形に、丸くカットする。

▲接着して固められた合板を。

▲機械が一枚ずつ、カット。

▲真ん中に穴を開けて。

組立て

裏面に、三脚にとりつける部分を、くっつけます。

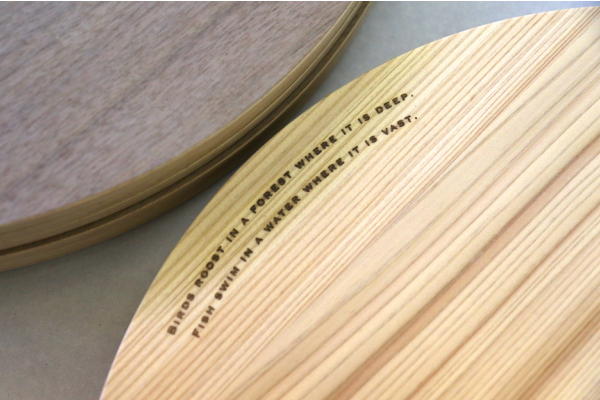

焼き印

1枚1枚、手作業で表と裏の2か所に焼き印を施す。

表面は長い文章なので、力を均等に入れるのが、むずかしい作業です。

▲一点一点、手作業のため、風合いがちがいます。

塗装

一点一点、手で職人さんが塗装と研磨を繰り返し、仕上げます。

(提供:天童木工)

調整、検査、完成

面をなめらかにしたり、微調整をして、完成です。

機械を使ってると言っても、

ほとんど職人さんの手作業の元に、できています。

一枚一枚、木目の出方もちがって、

まったく同じものは、ひとつもありません。

(→それぞれの特徴は【知っておいてほしいこと】をご確認ください)

使っていくうちに、経年変化していくので、どんどん育ててくださいね。